احتياجات التعرض للبيئة والمقاومة الكيميائية

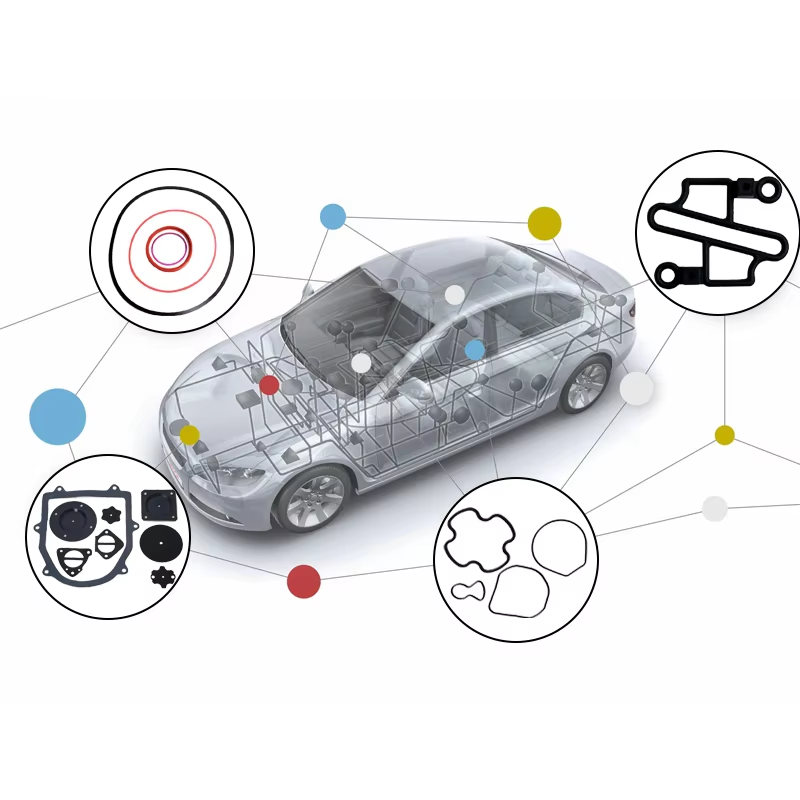

اختيار المواد المطاطية المناسبة للتطبيقات التي تتعرض لعوامل بيئية هو أمر حاسم لضمان المتانة والأداء. تؤثر العوامل البيئية المختلفة، مثل الإشعاع فوق البنفسجي، والتعرض للأوزون، والظروف الجوية القاسية، بشكل كبير على المواد المطاطية. على سبيل المثال، المطاط الدييني إيثيلين بروبيلين (EPDM) يتمتع بمقاومة عالية للتلف الناتج عن الظروف الجوية، مما يجعله خيارًا ممتازًا للأختام والحلقات المطاطية الخارجية. كما أن مقاومة المواد الكيميائية لها أهمية كبيرة، خاصة في التطبيقات حيث تتعرض الأختام المطاطية للزيوت، والمذيبات، والأحماض. يُستخدم المطاط النتريلي (NBR)، المعروف بمقاومته الاستثنائية للزيوت، غالبًا في الأختام السيارات المعرضة للمواد البترولية. تشير الإحصائيات إلى أن اختيار المطاط غير المناسب يؤدي إلى زيادة معدلات الفشل، خاصة تحت الظروف البيئية القاسية. توفر المعايير الصناعية، مثل تلك الصادرة عن ASTM، إرشادات لاختبار مقاومة المواد المطاطية للعوامل البيئية، لضمان تحقيقها للمعايير اللازمة من المتانة.

متطلبات نطاق درجة الحرارة ومتانة

في التطبيقات الصناعية، يجب أن تتحمل المواد المطاطية نطاقات درجات حرارة معينة لضمان الوظيفية والديمومة. يمكن أن تؤثر درجات الحرارة الشديدة على مرونة ومتانة المطاط، مما يؤدي إلى تدهور الأداء. على سبيل المثال، يُقدَّر مطاط ستايرين بيوتادايين (SBR) لمقاومته للحرارة، مما يجعله مناسبًا لأغراض إطارات السيارات والشاحنات. تشير البيانات إلى أن مطاط السيليكون، بسبب انخفاض موصلته الحرارية، يتميز في التطبيقات ذات درجات الحرارة العالية ولكنه يقدم مقاومة كيميائية محدودة. عند تقييم المتانة طويلة الأمد للمواد المطاطية تحت ظروف حرارية مختلفة، من الضروري أخذ خصائصها الحرارية بعين الاعتبار بعناية. توصي أفضل الممارسات بإجراء اختبارات تقييم شاملة لتحديد كيفية تأثير التغيرات في درجات الحرارة على سلامة هيكل المطاط وأدائه مع مرور الوقت.

حلقات EPDM المطاطية لمقاومة الطقس والماء

معروف مطاط EPDM (إيثيلين بروبيلين داين مونومر) بمقاومته الممتازة للطقس والماء، مما يجعله مناسبًا جدًا للاستخدامات الخارجية. تمكن مقاومته للأشعة فوق البنفسجية (UV)، والأوزون والتقلبات المناخية الحادة من الحفاظ على أدائه في التطبيقات مثل السقف وأختام الطقس في السيارات. تفضل العديد من الصناعات استخدام غaskets المصنوعة من EPDM بسبب موثوقيتها على المدى الطويل، حتى عند التعرض المستمر للظروف البيئية القاسية. يتم غالبًا تأكيد هذه الصفات من خلال الشهادات واختبارات المختبر التي تتبع الإرشادات الصناعية، مما يؤكد ملاءمة EPDM للبيئات الصعبة.

مطاط النايتريل للمقاومة ضد الزيت والوقود

يمتلك المطاط النتريلي، أو NBR، مقاومة استثنائية للزيوت والوقود بفضل تكوينه الفريد. هذا يجعله الخيار الأول في الصناعات السياراتية والطيرانية، حيث يحتاج المطاط إلى مقاومة التعرض الطويل للمواد المستندة إلى البترول. تشير الدراسات إلى أدائه الأفضل مقارنة بأنواع أخرى من المطاط في هذه البيئات. التطبيقات القياسية تشمل الغaskets، الأختام، والخراطيم. على الرغم من وجود بدائل مثل النيوبرين لمقاومة الزيت، فإن كفاءة المطاط النتريلي والمرونة الخاصة به في التطبيقات القائمة على الزيت غالباً ما يجعله المادة المفضلة.

المطاط السيليكوني في السيناريوهات العالية الحرارة

يتميز مطاط السيليكون بثباته الحراري، مما يجعله المادة المفضلة للاستخدامات العالية الحرارة. تستخدم صناعات مثل معالجة الأغذية والطيران مطاط السيليكون بسبب قدرته على البقاء مرناً ومتيناً عبر نطاق واسع من درجات الحرارة. على الرغم من مزاياه، فإن التكلفة الأعلى للسيليكون مقارنة بمواد المطاط الأخرى قد تكون عيباً. وهذا غالباً ما يستدعي إجراء تحليل دقيق لتكاليف الفوائد. ومع ذلك، فإن البيانات الخاصة بالأداء والشهادات من خبراء الصناعة تدعم فعالية مطاط السيليكون، مما يجعله استثماراً جديراً في السيناريوهات العالية الحرارة.

اختيار بين غaskets المطاط المستديرة والأشكال المخصصة

عند اختيار الغasket المطاطي المناسب، من الضروري فهم متطلبات التطبيق. تعتبر الأغافض الدائرية خيارًا شائعًا لتطبيقات الإغلاق القياسية بسبب بساطة التصميم وسهولة التركيب. يتفوقون في البيئات التي يتم فيها تطبيق ضغط موحد، مما يجعلهم مثاليين للمهام العامة للإغلاق. من ناحية أخرى، تقدم الأغافض ذات الأشكال المخصصة مرونة موجهة لتلبية الاحتياجات المتخصصة، خاصةً في التجميعات المعقدة أو عمليات التصنيع. يمكن تصميم هذه الأغافض لتلبية معايير تصميم معينة، مما يعزز الأداء في البيئات التشغيلية الفريدة.

للاختيار بين هذه الخيارات، يجب على المرء أن يأخذ في الاعتبار التوازن بين الفعالية التكلفة والوظيفية. بينما تقدم الأختام المطاطية الدائرية حلاً بسيطاً غالباً بتكلفة أقل، توفر الأشكال المخصصة المرونة اللازمة للتطبيقات المعقدة. على سبيل المثال، أظهرت دراسة حالة في صناعة السيارات نجاح استخدام الأختام المخصصة في المساحات ذات الهندسات غير المنتظمة، مما أدى إلى تحسين سلامة الإغلاق ومنع التسرب. في النهاية، يتم تحديد الخيار بناءً على متطلبات الإغلاق الخاصة بالتطبيق، مع مراعاة عوامل مثل الشكل، الضغط، والظروف البيئية.

EPDM مقابل المواد الأخرى لختم طويل الأمد

اختيار المادة المناسبة للكوع مهم جدًا لفعالية الإغلاق على المدى الطويل. يتميز كوع EPDM بمقاومته الاستثنائية للتآكل الجوي والماء، مما يجعله الخيار الأفضل في التطبيقات المعرضة لظروف بيئية قاسية. عند مقارنته مع مواد أخرى مثل النيوبرين والنتريل، يظهر كوع EPDM قدرات إغلاق أفضل، خاصة في البيئات التي تتطلب متانة وأداء طويل الأمد.

تؤثر العوامل البيئية، مثل التعرض للاشعاع فوق البنفسجي والدرجات المتغيرة من الحرارة، بشكل كبير على عمر وآداء مواد الخراطيم. تشير الدراسات إلى أن خراطيم EPDM تحتفظ بسلامتها بشكل أفضل بكثير من خراطيم الكلوروبوتادين (neoprene) على فترات زمنية طويلة. غالباً ما تميل الآراء الخبراء إلى اختيار EPDM بسبب مرونتها في التطبيقات الخارجية، مع الإشارة إلى استخدامها في قطاع السيارات لإغلاقات الطقس كدليل على فعاليتها. تظهر التطبيقات العملية، مثل السقف وأنظمة التكييف والتبريد، أداءً محسنًا عند اختيار EPDM، مما يؤكد ملائمتها للتصدي للظروف الصعبة وضمان الموثوقية على المدى الطويل.

معايير السيارات لأختام بطاريات السيارات الكهربائية

في صناعة السيارات، يجب أن تلتزم المواد المطاطية المستخدمة في ختم بطاريات المركبات الكهربائية (EV) بمعايير صارمة، خاصة تلك التي وضعتها منظمات مثل الجمعية الهندسية للسيارات (SAE). هذه المعايير تضمن أن الخواتم تمتلك خصائص حرجة مثل مقاومة الحرارة، الاستقرار الكيميائي والعزل الكهربائي، وهي ضرورية لسلامة الأداء في بيئة المركبات الكهربائية الصعبة للغاية. مع النمو السريع في إنتاج المركبات الكهربائية، والذي من المتوقع أن يشهد معدل نمو سنوي مركب يزيد عن 20% في السنوات القادمة، ارتفع الطلب بشكل كبير على الخواتم المطاطية الموثوقة. يشير الخبراء في الصناعة إلى أن اختيار المواد المناسبة لتطبيقات المركبات الكهربائية هو تحدي معقد، حيث يجب أن تصمد المواد أمام ظروف متنوعة بينما تحتفظ بالكفاءة والمتانة.

التوافق مع لوائح المياه الصالحة للشرب

يجب أن تتوافق المواد المطاطية المستخدمة في تطبيقات المياه الصالحة للشرب مع لوائح محددة لضمان السلامة والأداء، مثل NSF/ANSI 61. تعتبر الامتثال لهذه اللوائح أمرًا بالغ الأهمية ليس فقط للحفاظ على الصحة العامة ولكن أيضًا لتجنب العواقب القانونية المرتبطة بعدم الامتثال. تشمل المواد المناسبة لهذه التطبيقات المطاط EPDM والمطاط السيليكوني، والمعروفان بمقاومتهما الممتازة للماء ونطاق واسع من درجات الحرارة. تستهدف التطورات التقنية الحديثة في إنتاج المطاط تحسين خصائص المواد، مثل تحسين مقاومة نمو الجراثيم والتدهور الكيميائي. هذه التطورات ضرورية لضمان أن المواد المطاطية تلبي المعايير الصارمة المتزايدة المحددة لتطبيقات المياه الصالحة للشرب، مما يوفر سلامة وأداء طويل الأمد.

إنشاء النماذج الأولية تحت ظروف محاكاة

تجربة مواد المطاط تحت ظروف محاكاة أمر حاسم لضمان موثوقية المنتج وأدائه. من خلال تقليد الظروف البيئية والتشغيلية التي سيواجهها المنتج، تتيح النماذج الأولية لنا التنبؤ بكيفية تصرف المواد في المواقف الواقعية. على سبيل المثال، يتم استخدام اختبارات الشيخوخة المتسارعة لمحاكاة التأثيرات طويلة الأمد للطقس، والتغيرات في درجات الحرارة، والإجهاد الميكانيكي خلال فترة زمنية قصيرة. هذه الاختبارات تمكن الشركات المصنعة من اكتشاف نقاط الضعف المحتملة ومعالجتها قبل إطلاق المنتج. الحالات الناجحة في صناعة المطاط، مثل تطوير غaskets المطاط EPDM، تظهر أن النمذجة الشاملة يمكن أن تؤدي إلى منتجات تتفوق تحت الظروف الصعبة.

تقييم مقاومة الاحتكاك ومدة الحياة

تقييم مقاومة الاحتكاك للمواد المطاطية أمر بالغ الأهمية، خاصةً للتطبيقات ذات الأداء العالي. تعتبر اختبارات مقاومة الاحتكاك، مثل اختبارات التآكل، أداة أساسية في تنبؤ عمر المنتج من خلال قياس مدى قدرة المادة على تحمل الاستخدام المستمر. عن طريق تقييم مركبات المطاط المختلفة، يمكن للصناعات اختيار المواد الأنسب للاستخدامات المحددة، مثل غaskets المطاط EPDM، المعروفة بمقاومتها للتآكل البيئي. ترشد المعايير الصناعية التي وضعتها ASTM هذه التقييمات، مما يضمن الاتساق والموثوقية. بالإضافة إلى ذلك، تشير النتائج المستخلصة من دراسات الحالة إلى أهمية اختيار المادة المطاطية المناسبة لتعزيز الأداء وتمديد عمر المنتج مع مرور الوقت.

EN

EN