Necesidades de Exposición Ambiental y Resistencia Química

Seleccionar los materiales de goma adecuados para aplicaciones que enfrentan exposición ambiental es crucial para la durabilidad y el rendimiento. Varios factores ambientales, como la radiación UV, la exposición al ozono y las condiciones climáticas extremas, afectan significativamente a los materiales de goma. Por ejemplo, la goma de dieno de propileno etileno (EPDM) es altamente resistente a los daños relacionados con el clima, lo que la convierte en una excelente opción para juntas y sellos exteriores. La resistencia química es igualmente importante, especialmente en aplicaciones donde las juntas de goma entran en contacto con aceites, disolventes y ácidos. La goma nitrílica (NBR), conocida por su excepcional resistencia al aceite, se utiliza a menudo en sellos automotrices expuestos a combustibles. Las estadísticas destacan que una selección inadecuada de goma lleva a un aumento en las tasas de fallo, especialmente bajo condiciones ambientales severas. Los estándares industriales, como los de ASTM, proporcionan pautas para probar la resistencia ambiental de los materiales de goma, asegurando que cumplan con los criterios necesarios de durabilidad.

Requisitos de Rango de Temperatura y Durabilidad

En aplicaciones industriales, los materiales de goma deben resistir rangos de temperatura específicos para garantizar la funcionalidad y longevidad. Las temperaturas extremas pueden afectar la elasticidad y durabilidad de la goma, lo que lleva a una degradación del rendimiento. Por ejemplo, la goma de estireno-butadieno (SBR) es valorada por su resistencia al calor, lo que la hace adecuada para neumáticos de autos y camiones. Los datos indican que la goma de silicona, debido a su baja conductividad térmica, sobresale en aplicaciones de alta temperatura pero ofrece una resistencia química limitada. Al evaluar la durabilidad a largo plazo de los materiales de goma bajo diversas condiciones térmicas, es esencial considerar cuidadosamente sus propiedades térmicas. Las mejores prácticas sugieren realizar pruebas de evaluación exhaustivas para determinar cómo las fluctuaciones de temperatura podrían impactar la integridad estructural y el rendimiento de la goma con el tiempo.

Juntas de Goma EPDM para Resistencia al Clima y al Agua

El caucho EPDM (Etile Propileno Diene Monómero) es reconocido por su excelente resistencia al envejecimiento y al agua, lo que lo hace ideal para aplicaciones al aire libre. Su robustez contra la radiación ultravioleta (UV), ozono y extremos climáticos le permite mantener el rendimiento en aplicaciones como techos y sellos meteorológicos automotrices. Muchas industrias prefieren las juntas de EPDM debido a su fiabilidad a largo plazo, incluso bajo exposición continua a condiciones ambientales severas. Estas cualidades a menudo se confirman mediante certificaciones y pruebas de laboratorio que cumplen con las directrices de la industria, confirmando la idoneidad del EPDM para entornos exigentes.

Caucho Nitrilo para Resistencia al Aceite y Combustible

El caucho nitrilo, o NBR, muestra una excepcional resistencia a los aceites y combustibles, gracias a su composición única. Esto lo convierte en una elección principal en las industrias automotriz y aeronáutica, donde el caucho necesita resistir una exposición prolongada a sustancias derivadas del petróleo. Los estudios muestran su rendimiento superior en comparación con otros tipos de caucho en estos entornos. Las aplicaciones estándar incluyen juntas, sellos y mangueras. Aunque existen alternativas como el neopreno para la resistencia a los aceites, la eficiencia y la resiliencia específica del caucho nitrilo en aplicaciones basadas en aceite a menudo lo hacen el material preferido.

Caucho de silicona en escenarios de alta temperatura

El caucho de silicona se destaca por su estabilidad térmica, lo que lo convierte en el material preferido para aplicaciones a altas temperaturas. Industrias como la procesadora de alimentos y la aeroespacial a menudo utilizan caucho de silicona por su capacidad de mantenerse flexible y duradero en un amplio rango de temperaturas. A pesar de sus ventajas, el mayor costo de la silicona en comparación con otros materiales de goma puede ser una desventaja. Esto a menudo requiere un cuidadoso análisis de costo-beneficio. No obstante, los datos de rendimiento y los testimonios de expertos de la industria refuerzan la eficacia del caucho de silicona, lo que lo convierte en una inversión valiosa para escenarios de alta temperatura.

Elegir entre juntas de goma redondas y formas personalizadas

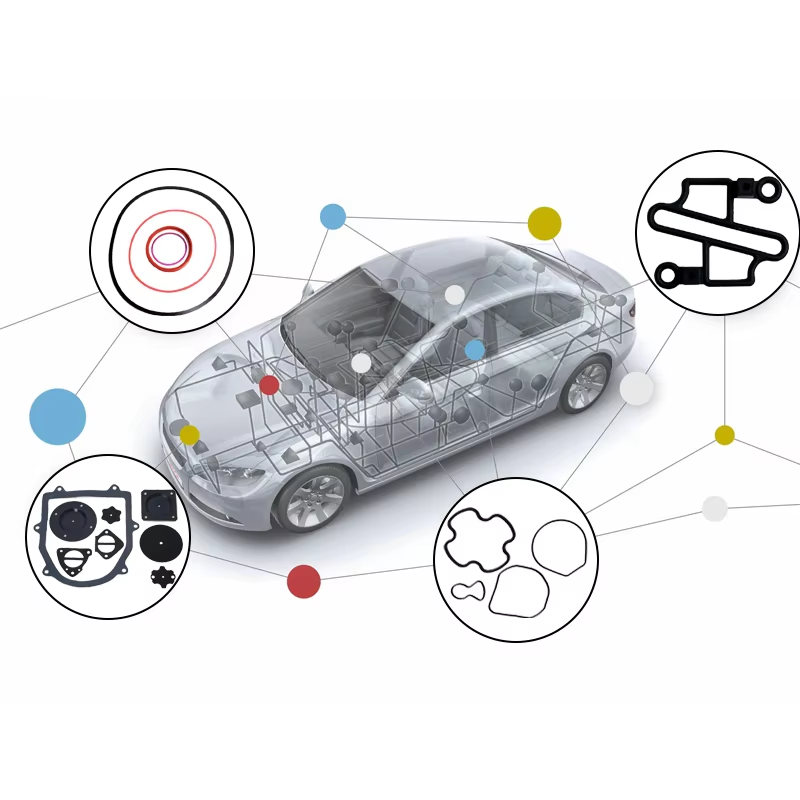

Al seleccionar la junta de goma adecuada, es crucial entender los requisitos de la aplicación. Las juntas de goma redondas suelen ser la opción más común para aplicaciones de sellado estándar debido a su simplicidad en el diseño y facilidad de instalación. Se destacan en entornos donde se aplica una presión uniforme, lo que las hace ideales para tareas generales de sellado. Por otro lado, las juntas con formas personalizadas ofrecen versatilidad adaptada a necesidades especializadas, especialmente en ensamblajes complejos o procesos de mecanizado. Estas juntas pueden diseñarse para cumplir con criterios de diseño específicos, mejorando el rendimiento en entornos operativos únicos.

Para decidir entre estas opciones, uno debe considerar el equilibrio entre la relación costo-beneficio y la funcionalidad. Aunque las juntas redondas de goma ofrecen una solución sencilla a menudo con un costo más bajo, las formas personalizadas proporcionan la flexibilidad necesaria para aplicaciones complejas. Por ejemplo, un estudio de caso en la industria automotriz demostró el éxito del uso de juntas personalizadas en espacios con geometrías irregulares, lo que resultó en una mayor integridad de sellado y prevención de fugas. En última instancia, la elección se determina por los requisitos específicos de sellado de la aplicación, considerando factores como la forma, la presión y las condiciones ambientales.

EPDM vs. Otros Materiales para Sellado a Largo Plazo

Elegir el material adecuado para la junta es fundamental para la efectividad a largo plazo del sellado. Las juntas de EPDM son reconocidas por su excelente resistencia al envejecimiento y al agua, lo que las convierte en una opción superior en aplicaciones expuestas a condiciones ambientales severas. Al compararlas con otros materiales como el neopreno y el nitrilo, las juntas de EPDM muestran capacidades de sellado superiores, especialmente en entornos que requieren durabilidad y rendimiento a largo plazo.

Los factores ambientales, como la exposición a la radiación UV y temperaturas variables, afectan significativamente la longevidad y el rendimiento de los materiales de juntas. La investigación indica que las juntas de EPDM mantienen su integridad mucho mejor que el neopreno a lo largo del tiempo. Las opiniones de expertos a menudo prefieren el EPDM por su resiliencia en aplicaciones al aire libre, citando su uso en el sector automotriz para sellos contra el clima como testimonio de su efectividad. Las aplicaciones en la vida real, como techos y sistemas de HVAC, a menudo muestran un mejor rendimiento cuando se selecciona el EPDM, destacando su adecuación para soportar condiciones desafiantes y garantizar una fiabilidad a largo plazo.

Estándares Automotrices para Sellos de Baterías de VE

En la industria automotriz, los materiales de goma utilizados en las juntas de las baterías de vehículos eléctricos (VE) deben cumplir con normas estrictas, especialmente aquellas establecidas por organizaciones como la Society of Automotive Engineers (SAE). Estas normas aseguran que las juntas posean propiedades críticas como resistencia al calor, estabilidad química e isolación eléctrica, que son esenciales para la seguridad y el rendimiento en el entorno altamente exigente de los VE. Con el crecimiento rápido en la producción de VE, que se espera tenga una tasa de crecimiento anual compuesta de más del 20% en los próximos años, la demanda de juntas de goma confiables ha aumentado significativamente. Los expertos de la industria señalan que seleccionar los materiales adecuados para aplicaciones de VE es un desafío complejo, ya que los materiales deben resistir condiciones diversas mientras mantienen eficiencia y durabilidad.

Cumplimiento con las Regulaciones de Agua Potable

Los materiales de caucho utilizados en aplicaciones de agua potable deben cumplir con regulaciones específicas para garantizar la seguridad y el rendimiento, como NSF/ANSI 61. El cumplimiento es crucial no solo para mantener la salud pública, sino también para evitar repercusiones legales asociadas con el incumplimiento. Los materiales adecuados para estas aplicaciones incluyen el EPDM y el caucho de silicona, conocidos por su excelente resistencia al agua y a una gama de temperaturas. Los recientes avances tecnológicos en la producción de caucho buscan mejorar las propiedades de los materiales, como una mayor resistencia al crecimiento microbiano y a la degradación química. Estos desarrollos son cruciales para asegurar que los materiales de caucho cumplan con los estándares cada vez más estrictos establecidos para aplicaciones de agua potable, proporcionando seguridad y fiabilidad a largo plazo.

Prototipado bajo condiciones simuladas

La creación de prototipos de materiales de goma bajo condiciones simuladas es crucial para garantizar la fiabilidad y el rendimiento del producto. Al imitar las condiciones ambientales y operativas a las que se enfrentará un producto, los prototipos nos permiten anticipar cómo podrían comportarse los materiales en situaciones del mundo real. Las pruebas de envejecimiento acelerado, por ejemplo, se utilizan para simular los efectos a largo plazo del clima, los cambios de temperatura y el estrés mecánico en un período corto. Estas pruebas permiten a los fabricantes detectar debilidades potenciales y abordarlas antes del lanzamiento del producto. Casos exitosos en la industria del caucho, como el desarrollo de juntas de EPDM, demuestran que una creación de prototipos completa puede llevar a productos que sobresalen en condiciones exigentes.

Evaluación de la resistencia al desgaste y durabilidad

Evaluar la resistencia al desgaste de los materiales de goma es primordial, especialmente para aplicaciones de alto rendimiento. Las pruebas de resistencia al desgaste, como las pruebas de abrasión, son fundamentales para predecir la vida útil de un producto midiendo qué tan bien un material resiste el uso continuo. Al evaluar diferentes compuestos de goma, las industrias pueden seleccionar materiales más adecuados para aplicaciones específicas, como las juntas de goma de EPDM, conocidas por su durabilidad frente al desgaste ambiental. Los estándares industriales establecidos por ASTM guían estas evaluaciones, asegurando consistencia y confiabilidad. Además, los insights obtenidos de estudios de casos subrayan la importancia de seleccionar el material de goma adecuado para maximizar el rendimiento y extender la longevidad del producto con el tiempo.

EN

EN