Besoins en matière d'exposition environnementale et de résistance chimique

Choisir les bons matériaux en caoutchouc pour les applications exposées aux éléments est crucial pour la durabilité et les performances. De nombreux facteurs environnementaux, tels que les rayonnements UV, l'exposition à l'ozone et les conditions météorologiques extrêmes, affectent considérablement les matériaux en caoutchouc. Par exemple, le caoutchouc éthylène-propylène-dimère (EPDM) est très résistant aux dommages liés au climat, ce qui en fait un excellent choix pour les joints et garnitures extérieurs. La résistance chimique est également importante, surtout dans les applications où les joints en caoutchouc entrent en contact avec des huiles, des solvants et des acides. Le caoutchouc nitrile (NBR), connu pour sa résistance exceptionnelle aux huiles, est souvent utilisé pour les joints automobiles exposés aux carburants. Les statistiques montrent qu'un mauvais choix de caoutchouc entraîne une augmentation des taux d'échec, en particulier dans des conditions environnementales sévères. Les normes industrielles, telles que celles de l'ASTM, fournissent des lignes directrices pour tester la résistance environnementale des matériaux en caoutchouc, en s'assurant qu'ils répondent aux critères nécessaires de durabilité.

Plage de température et exigences de durabilité

Dans les applications industrielles, les matériaux en caoutchouc doivent résister à des plages de température spécifiques pour garantir la fonctionnalité et la longévité. Les températures extrêmes peuvent affecter l'élasticité et la durabilité du caoutchouc, entraînant une dégradation des performances. Par exemple, le caoutchouc styrène-butadiène (SBR) est apprécié pour sa résistance à la chaleur, ce qui le rend adapté aux pneus de voiture et de camion. Les données indiquent que le caoutchouc silicone, en raison de sa faible conductivité thermique, excelle dans les applications à haute température mais offre une résistance chimique limitée. Lors de l'évaluation de la durabilité à long terme des matériaux en caoutchouc sous différentes conditions thermiques, il est essentiel de prendre en compte soigneusement leurs propriétés thermiques. Les bonnes pratiques recommandent de mener des tests d'évaluation approfondis pour déterminer comment les fluctuations de température peuvent affecter l'intégrité structurelle et les performances du caoutchouc au fil du temps.

Joint en caoutchouc EPDM pour la résistance aux intempéries et à l'eau

Le caoutchouc EPDM (Ethylène Propylène Diène Monomère) est réputé pour sa résistance exceptionnelle aux intempéries et à l'eau, ce qui en fait un choix idéal pour les applications en extérieur. Sa robustesse face aux rayonnements ultraviolets (UV), à l'ozone et aux extrêmes climatiques lui permet de maintenir ses performances dans des applications telles que la toiture et les joints d'étanchéité automobile. De nombreuses industries préfèrent les joints en EPDM en raison de leur fiabilité à long terme, même lorsqu'ils sont exposés continuellement à des conditions environnementales sévères. Ces qualités sont souvent confirmées par des certifications et des tests de laboratoire conformes aux lignes directrices de l'industrie, attestant de l'adéquation de l'EPDM pour des environnements exigeants.

Caoutchouc Nitrile pour la résistance au carburant et à l'huile

Le caoutchouc nitrile, ou NBR, présente une résistance exceptionnelle aux huiles et aux carburants, grâce à sa composition unique. Cela en fait un choix privilégié dans les industries automobile et aéronautique, où le caoutchouc doit résister à une exposition prolongée aux substances à base de pétrole. Des études montrent ses performances supérieures par rapport à d'autres types de caoutchouc dans ces environnements. Les applications standard incluent les joints, les joints toriques et les flexibles. Bien qu'il existe des alternatives comme le néoprène pour la résistance aux huiles, l'efficacité et la résilience spécifique du caoutchouc nitrile dans les applications à base d'huile en font souvent le matériau préféré.

Caoutchouc silicone dans les scénarios à haute température

Le caoutchouc silicone se distingue par sa stabilité thermique, ce qui en fait le matériau de choix pour les applications à haute température. Les industries telles que le traitement alimentaire et l'aérospatial utilisent souvent le caoutchouc silicone pour sa capacité à rester flexible et durable sur une large plage de températures. Malgré ses avantages, le coût plus élevé du silicone par rapport à d'autres matériaux en caoutchouc peut être un inconvénient. Cela nécessite souvent une analyse approfondie du rapport coût-avantage. Néanmoins, les données de performance et les témoignages d'experts de l'industrie renforcent l'efficacité du caoutchouc silicone, en faisant un investissement justifié pour les scénarios à haute température.

Choisir entre des joints en caoutchouc ronds et des formes sur mesure

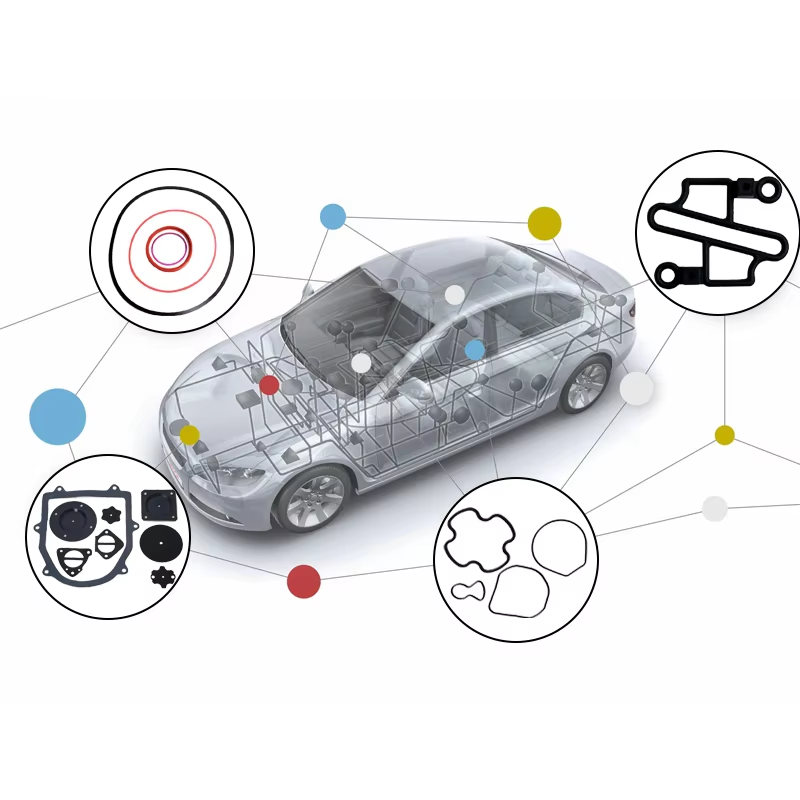

Lorsque l'on choisit le bon joint en caoutchouc, il est crucial de comprendre les exigences de l'application. Les joints ronds en caoutchouc sont souvent le choix privilégié pour les applications d'étanchéité standard en raison de leur simplicité de conception et de facilité d'installation. Ils se distinguent dans les environnements où une pression uniforme est appliquée, ce qui les rend idéaux pour les tâches d'étanchéité générale. D'un autre côté, les joints de formes personnalisées offrent une polyvalence adaptée aux besoins spécifiques, en particulier dans les assemblages complexes ou les processus de usinage. Ces joints peuvent être conçus pour répondre à des critères de conception spécifiques, améliorant ainsi les performances dans des environnements opérationnels uniques.

Pour décider entre ces options, il faut prendre en compte l'équilibre entre le rapport coût-efficacité et la fonctionnalité. Bien que les joints toriques en caoutchouc offrent une solution simple souvent à moindre coût, les formes sur mesure fournissent la flexibilité nécessaire pour des applications complexes. Par exemple, une étude de cas dans l'industrie automobile a démontré le succès de l'utilisation de joints sur mesure dans des espaces aux géométries irrégulières, aboutissant à une meilleure intégrité du joint et à une prévention des fuites. En fin de compte, le choix est déterminé par les exigences spécifiques de scellement de l'application, en considérant des facteurs tels que la forme, la pression et les conditions environnementales.

EPDM vs. Autres Matériaux pour un Scellement à Long Terme

Choisir le bon matériau pour les joints est essentiel pour une efficacité de scellement à long terme. Les joints en EPDM sont réputés pour leur excellente résistance aux intempéries et à l'eau, ce qui en fait un choix supérieur dans les applications exposées à des conditions environnementales sévères. Lorsqu'on les compare à d'autres matériaux comme le néoprène et le nitrile, les joints en EPDM présentent des capacités de scellement supérieures, notamment dans les contextes nécessitant une durabilité et une performance à long terme.

Les facteurs environnementaux, tels que l'exposition aux rayonnements UV et des températures variables, affectent considérablement la durée de vie et les performances des matériaux de joints. Les recherches montrent que les joints en EPDM conservent leur intégrité bien mieux que ceux en néoprène sur de longues périodes. Les avis d'experts privilégient souvent l'EPDM pour sa résilience dans les applications extérieures, en citant son utilisation dans le secteur automobile pour les joints contre le mauvais temps comme témoignage de son efficacité. Les applications réelles, telles que les toitures et les systèmes de chauffage, de ventilation et de climatisation (HVAC), montrent souvent une performance améliorée lorsque l'EPDM est choisi, soulignant sa capacité à résister à des conditions difficiles et à assurer une fiabilité à long terme.

Normes automobiles pour les joints de batteries EV

Dans l'industrie automobile, les matériaux en caoutchouc utilisés dans les joints des batteries des véhicules électriques (VE) doivent respecter des normes strictes, en particulier celles établies par des organisations comme la Society of Automotive Engineers (SAE). Ces normes garantissent que les joints possèdent des propriétés critiques telles que la résistance à la chaleur, la stabilité chimique et l'isolation électrique, qui sont essentielles pour la sécurité et les performances dans l'environnement très exigeant des VE. Avec la croissance rapide de la production de VE, qui devrait connaître un taux de croissance annuel composé de plus de 20 % au cours des prochaines années, la demande de joints en caoutchouc fiables a considérablement augmenté. Les experts de l'industrie soulignent que le choix des matériaux appropriés pour les applications VE est un défi complexe, car ces matériaux doivent résister à des conditions variées tout en maintenant l'efficacité et la durabilité.

Conformité aux Réglementations sur l'Eau Potable

Les matériaux en caoutchouc utilisés dans les applications d'eau potable doivent se conformer à des réglementations spécifiques pour garantir la sécurité et les performances, comme le NSF/ANSI 61. La conformité est essentielle non seulement pour maintenir la santé publique, mais aussi pour éviter les conséquences légales liées au non-respect de ces normes. Les matériaux appropriés pour ces applications incluent l'EPDM et le caoutchouc silicone, connus pour leur excellente résistance à l'eau et à une gamme de températures. Les récents progrès technologiques dans la production de caoutchouc visent à améliorer les propriétés des matériaux, tels qu'une meilleure résistance à la croissance microbienne et à la dégradation chimique. Ces développements sont cruciaux pour s'assurer que les matériaux en caoutchouc répondent aux normes de plus en plus strictes établies pour les applications d'eau potable, offrant ainsi une sécurité et une fiabilité à long terme.

Prototypage sous conditions simulées

L'utilisation de matériaux en caoutchouc pour la création de prototypes dans des conditions simulées est essentielle pour garantir la fiabilité et les performances d'un produit. En reproduisant les conditions environnementales et opérationnelles auxquelles un produit sera confronté, les prototypes nous permettent d'anticiper le comportement des matériaux dans des situations réelles. Par exemple, des tests d'accélération du vieillissement sont utilisés pour simuler les effets à long terme du climat, des variations de température et des contraintes mécaniques en un court laps de temps. Ces tests permettent aux fabricants de détecter d'éventuelles faiblesses et de les corriger avant le lancement du produit. Des cas de succès dans l'industrie du caoutchouc, comme le développement de joints en caoutchouc EPDM, montrent que des prototypages complets peuvent conduire à des produits performants dans des conditions exigeantes.

Évaluation de la résistance à l'usure et de la durée de vie

Évaluer la résistance à l'usure des matériaux en caoutchouc est essentiel, surtout pour les applications haute performance. Les tests de résistance à l'usure, tels que les tests d'abrasion, sont cruciaux pour prédire la durée de vie d'un produit en mesurant la capacité d'un matériau à résister à une utilisation continue. En évaluant différents composés de caoutchouc, les industries peuvent sélectionner les matériaux les mieux adaptés pour des applications spécifiques, comme les joints en caoutchouc EPDM, connus pour leur durabilité face aux agressions environnementales. Les normes industrielles établies par ASTM guident ces évaluations, garantissant cohérence et fiabilité. De plus, les enseignements tirés des études de cas soulignent l'importance de choisir le bon matériau en caoutchouc pour maximiser les performances et prolonger la durée de vie du produit avec le temps.

EN

EN