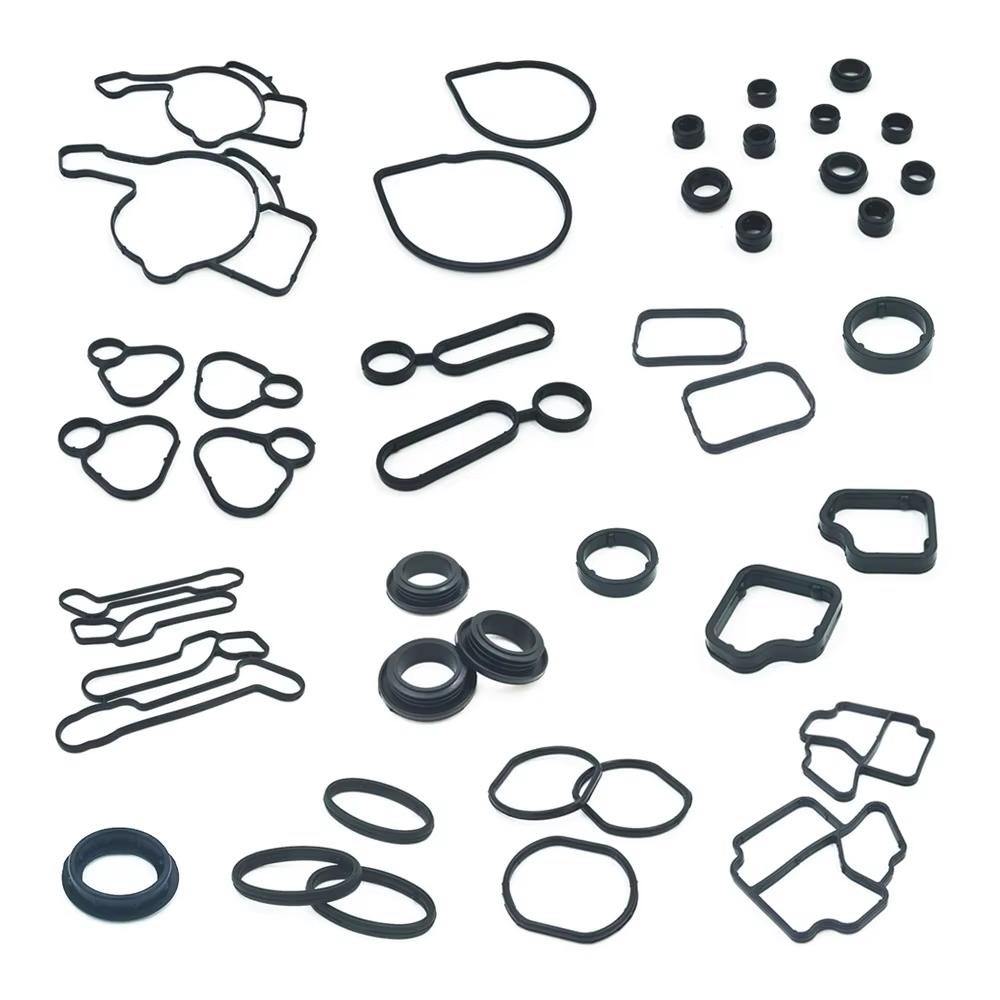

Garantire l'integrità delle macchine con le guarnizioni in gomma

Come le perdite compromettono le prestazioni delle macchine

Anche le minori perdite di fluidi o gas riducono l'efficienza operativa fino al 18% entro sei mesi (Ponemon 2023). Le giunzioni non sigillate consentono a contaminanti come polvere e umidità di degradare cuscinetti, alti e componenti elettrici, accelerando l'usura e aumentando il consumo di energia del 22%35%. Ciò aumenta anche i rischi per la sicurezza negli ambienti che gestiscono sostanze infiammabili.

La scienza che sta dietro le capacità di sigillamento delle guarnizioni di gomma

Le guarnizioni in gomma ottengono sigilli a tenuta liquida attraverso deformazioni viscoelastiche, in conformità con le irregolarità superficiali sotto compressione. La gomma EPDM, ad esempio, mantiene una resistenza alla compressione superiore al 90% a temperature fino a 150 °C. Con una resistenza alla trazione di almeno 1.200 psi e un allungamento compreso tra il 300% e il 600%, questi materiali mantengono le prestazioni attraverso cicli termici e fluttuazioni di pressione.

Caso di studio: Analisi dei guasti di macchine senza guarnizioni di gomma

Un impianto di trattamento delle acque reflue lungo la costa ha affrontato seri problemi nel 2022 quando l'acqua di mare ha iniziato a entrare nel sistema attraverso quelle giunzioni di pompa che non erano correttamente sigillate. In soli otto mesi, le parti in acciaio inossidabile iniziarono a corrodersi gravemente, il che li costò circa 240.000 dollari per lavori di sostituzione anticipati che non avrebbero dovuto fare. Dopo aver indagato, gli ingegneri scoprirono che il vero problema erano queste guarnizioni di gomma mancanti. Senza queste guarnizioni che assorbono le vibrazioni, si formano piccoli spazi tra le parti in movimento dove l'acqua salata può infiltrarsi e iniziare a divorare tutto ciò che è importante nel sistema.

Integrare le guarnizioni in gomma nei protocolli di manutenzione preventiva

Per le apparecchiature soggette a forti vibrazioni, le linee guida del settore suggeriscono di sostituire le guarnizioni di gomma una o due volte all'anno, perché questi materiali tendono a perdere la loro forza di tenuta di circa lo 0,8 per cento al mese quando si stancano. Le persone che effettivamente fanno questo lavoro di manutenzione spesso si basano su strumenti come l'analisi delle vibrazioni e le telecamere termiche per individuare i problemi prima che diventino seri. I rapporti ASME mostrano che questi metodi rilevano i primi segni di usura con un tasso di precisione impressionante intorno al 94%. La maggior parte delle strutture ha iniziato a programmare controlli regolari delle guarnizioni insieme alle loro routine trimestrali di lubrificazione, seguendo il quadro ISO 55000 per gestire correttamente gli asset in diversi settori.

Diminuzione delle vibrazioni, durata e vantaggi economici

Riduzione del rumore e delle vibrazioni nei sistemi industriali e automobilistici

Le guarnizioni in gomma possono ridurre un po' il rumore operativo, forse del 40%, quando assorbono tutta l'energia vibrazionale e la diffondono. Sono molto importanti per cose come i motori delle auto e i grandi compressori industriali perché se le vibrazioni non sono controllate correttamente, le parti si consumano più velocemente del normale. Secondo alcune ricerche pubblicate nel Mechanical Sealing Guide del 2024, l'aggiunta di queste guarnizioni di gomma ai sistemi di pompa è riuscita a ridurre di circa il 34 per cento quelle fastidiose vibrazioni armoniche. Questo fa una vera differenza nelle fabbriche dove l'inquinamento acustico costante è un problema tanto per i lavoratori quanto per le comunità vicine.

Miglioramento delle prestazioni delle guarnizioni in gomma sotto stress meccanico

La capacità di compressione e rimbalzo della gomma sotto carico ciclico garantisce l'integrità della tenuta durante l'espansione termica e i bruschi cambiamenti di pressione, a differenza delle alternative rigide. Dopo 10.000 cicli di sforzo, le guarnizioni in gomma conservano il 92% della loro elasticità originale, superando il silicone del 18% nei test comparativi.

Risparmi sui costi a lungo termine grazie a una durata di vita più lunga

Riducendo al minimo l'usura dei cuscinetti, degli alberi e delle carcasse, le guarnizioni in gomma riducono i costi annuali di manutenzione di 12.000-18.000 dollari per macchina. Il loro effetto di ammortizzatore delle vibrazioni prolunga la vita dell'apparecchiatura, con pompe industriali che funzionano un 23% più a lungo prima delle riviste. Le strutture che utilizzano guarnizioni in gomma per la manutenzione preventiva riportano una riduzione del 19% dei costi di fermo non pianificato in cinque anni.

Protezione delle macchine dalle minacce ambientali

Le guarnizioni in gomma sono la prima linea di difesa contro i pericoli ambientali, come le particelle in aria nelle operazioni minerarie e la corrosione da acqua salata in ambienti marini, impedendo ai contaminanti di compromettere i sistemi critici.

Rischi di contaminazione da polvere, umidità e particelle nell'aria

Secondo una ricerca di Ponemon del 2023, le macchine industriali perdono circa il 12% di efficienza ogni anno perché le piccole particelle entrano dentro di loro nel tempo. Le guarnizioni in gomma creano i sigilli stretti necessari per far funzionare le cose senza intoppi. Smette l'accumulo di polvere nelle fabbriche di cemento dove è più importante, aiuta a evitare problemi di umidità nelle fabbriche di alimenti e resiste alle sostanze chimiche dure utilizzate nella produzione di farmaci. Cosa rende queste parti di gomma così buone nel loro lavoro? Beh, sono abbastanza flessibili da adattarsi a superfici irregolari e funzionano ancora correttamente anche quando i macchinari vibrano costantemente durante i turni di produzione.

Proprietà del materiale che consentono di resistere a temperature e condizioni estreme

I materiali EPDM funzionano abbastanza bene in un'ampia gamma di temperature, tipicamente tra meno 40 gradi Celsius fino a 150 gradi. Le opzioni in silicone sono ancora migliori in condizioni fredde, restando flessibili a temperature fino a -55 gradi Celsius. Per i costruttori di automobili che si occupano di compartimenti del motore pieni di carburante e olio, le miscele di fluorocarburi sono difficili da battere perché semplicemente non si decompongono quando sono esposte a queste sostanze aggressive. Gli ultimi sviluppi nella scienza dei materiali hanno creato alcuni prodotti di gomma rinforzata con nanomateriali. Questi nuovi materiali resistono sia alle radiazioni UV che ai danni causati dall'ozono, il che li rende assolutamente necessari per le aziende che creano impianti solari su larga scala, dove la durata a lungo termine è fondamentale.

Studio di caso: guarnizioni in gomma nei sistemi di pompaggio offshore di petrolio e gas

Un'analisi delle piattaforme petrolifere del Mare del Nord del 2023 ha dimostrato che le apparecchiature che utilizzano guarnizioni in gomma nitrile richiedono un intervento di manutenzione del 72% in meno rispetto a quelle con guarnizioni a sughero. Le guarnizioni specializzate hanno impedito l'ingresso di acqua salata nei moduli di controllo sottomarini, riducendo i costi di fermo di 290.000 dollari all'anno per piattaforma.

Scegliere il giusto materiale per le guarnizioni in gomma per ambienti difficili

| Fattore | APPLICAZIONE INDUSTRIALE | Materiale consigliato |

|---|---|---|

| Esposizione a sostanze chimiche | Reattori farmaceutici | Flussibilizzatori |

| Alta Pressione | Sistemi idraulici | Poliuretano |

| Resistenza al vapore | Turbine per centrali elettriche | EPDM |

Gli ingegneri devono adattare gli stress ambientali alle specifiche della gomma. Il neoprene supera la gomma naturale nelle raffinerie di petrolio a causa della sua resistenza superiore agli idrocarburi, mentre il silicone alimentare soddisfa gli standard FDA nella produzione di bevande.

Principali applicazioni in pompe, valvole e giunzioni meccaniche

Prevenzione delle perdite di fluidi nelle pompe e nelle valvole con sigillatura efficace

Le guarnizioni in gomma formano barriere sigillate per compressione che impediscono le perdite di fluido nelle pompe e nelle valvole industriali. In ambienti ad alta pressione come le raffinerie di petrolio, anche piccole perdite possono causare perdite annuali di $ 740k per incidente (Ponemon 2023). Le guarnizioni stampate su misura compensano le irregolarità superficiali nelle carcasse delle valvole e nei involucri delle pompe, contenendo efficacemente fluidi corrosivi.

Applicazioni industriali comuni delle guarnizioni in gomma nei sistemi di macchine

Questi sigilli sono essenziali per tutti i settori:

- Produzione di energia : Isolamento dei flussi di vapore e di liquidi di raffreddamento nei sistemi di turbine

- Trattamento dell'Acqua : Valvole di filtrazione di tenuta contro la contaminazione microbica

-

Produzione automobilistica : Mantenimento della pressione idraulica nella robotica delle linee di montaggio

Una revisione del mercato delle valvole di controllo per il 2025 evidenzia una crescente adozione di guarnizioni in gomma nei sistemi automatizzati di valvole per infrastrutture petrolifere e di gas, dove materiali resistenti ai prodotti chimici impediscono il fallimento prematuro delle guarnizioni.

Mantenere l'integrità del sistema mediante un sigillo comune affidabile

Nelle reti di tubazioni, le giunzioni meccaniche dipendono da guarnizioni di gomma per assorbire le vibrazioni mantenendo tali connessioni hermeticamente. Per quanto riguarda i sistemi di climatizzazione e climatizzazione, gli accoppiamenti a flange dotati di guarnizioni EPDM riducono di circa due terzi i guasti delle articolazioni rispetto alle sigille rigide in metallo. Secondo una recente analisi di mercato del settore delle valvole meccaniche in Nord America, queste giunzioni sigillate in gomma possono sopportare pressioni superiori a 200 psi in impianti di trattamento dell'acqua senza dover essere sostituite ogni anno. Hanno battuto le opzioni tradizionali come il sughero o le guarnizioni in fibra per la durata e le prestazioni.

Scienza dei materiali: scegliere la gomma giusta per la massima affidabilità

Proprietà dei materiali comuni per le guarnizioni in gomma: nitrile, EPDM, silicone e neoprene

La gomma nitrile, o NBR come viene spesso chiamata, resiste molto bene all'esposizione al petrolio e al carburante, motivo per cui attira tanta attenzione nelle parti di auto e nelle attrezzature idrauliche intorno ai garage e alle fabbriche. L'EPDM ha una struttura speciale che lo rende più resistente quando è esposto al sole e alla pioggia, quindi lo vediamo su tutti i tetti e sulle guarnizioni esterne dove le gomme normali si rompono rapidamente. La gomma di silicone funziona praticamente ovunque, dai compartimenti dei congelatori super freddi fino alle stanze dei motori caldi, perché sopporta temperature che vanno da meno 60 gradi Celsius fino a 230 gradi Celsius. Il problema? Non è così resistente come altri materiali, quindi gli ingegneri devono progettare tenendo presente questo limite. Poi c'è il neoprene, che si trova da qualche parte nel mezzo tra protezione contro le sostanze chimiche e convenienza. I costruttori di imbarcazioni lo amano per le guarnizioni dello scafo mentre le aziende di refrigerazione lo trovano utile per le guarnizioni delle porte perché regge abbastanza bene senza rompere la banca.

Gomma sintetica contro gomma naturale: prestazioni nell'imbottitura industriale

Le gomme sintetiche dominano la tenuta industriale grazie alle loro prestazioni personalizzate:

- Consistenza : La struttura molecolare uniforme riduce al minimo la variabilità dei lotti

-

Durabilità : 40% maggiore resistenza all'abrasione rispetto alla gomma naturale in condizioni di forte attrito

La gomma naturale rimane utile per applicazioni ad alta flessibilità come gli isolanti per vibrazioni, ma è limitata dalla sua sensibilità all'ozono e ai fluidi a base di petrolio.

Equilibrio tra sostenibilità e durata: gomma biodegradabile e gomma durevole

Le varianti di EPDM a base vegetale offrono ora l'85% della resistenza alle intemperie delle EPDM tradizionali riducendo al contempo l'uso di combustibili fossili. Tuttavia, le formulazioni biodegradabili in genere sacrificano il 15%20% delle prestazioni del set di compressione, costringendo gli ingegneri a valutare i benefici ambientali rispetto alla frequenza della manutenzione.

Innovazioni nella formulazione della gomma per una migliore resistenza termica e chimica

La gomma fluorocarbonica (FKM) è ora resistente agli idrocarburi aromatici a 150°C, un miglioramento del 25% rispetto al 2019. La gomma nitrile idrogenata (HNBR) combina resistenza al petrolio con stabilità termica, raggiungendo una durata di 1.500 ore in condizioni di raffinazione aggressive. Materiali ibridi come i compositi silicone-fluoropolimero stanno affrontando la sfida di lunga data di bilanciare la resistenza al combustibile con la flessibilità.

Sezione FAQ

Perché le guarnizioni in gomma sono importanti per l'integrità dei macchinari?

Le guarnizioni in gomma sono fondamentali per prevenire perdite di fluidi, ridurre il rumore operativo, ridurre al minimo i danni causati dalle vibrazioni e proteggere i macchinari da minacce ambientali come polvere e umidità.

Quali materiali sono raccomandati per condizioni di temperatura estrema?

EPDM e silicone sono ideali per temperature estreme, con EPDM che funziona da -40°C a 150°C e silicone che funziona bene in ambienti freddi fino a -55°C.

Come fanno le guarnizioni in gomma a risparmiare?

Le guarnizioni in gomma estendono la durata di vita della macchina riducendo l'usura e riducendo al minimo i costi di manutenzione e i tempi di fermo non pianificati, con conseguenti risparmi considerevoli a lungo termine.

Quali sono le industrie che traggono maggior beneficio dalle applicazioni di guarnizioni in gomma?

Industria come il trattamento dell'acqua, la produzione automobilistica, il petrolio e il gas e la generazione di energia beneficiano in modo significativo delle applicazioni di guarnizioni in gomma a causa delle loro proprietà di tenuta e durata.

Indice

- Garantire l'integrità delle macchine con le guarnizioni in gomma

- Diminuzione delle vibrazioni, durata e vantaggi economici

-

Protezione delle macchine dalle minacce ambientali

- Rischi di contaminazione da polvere, umidità e particelle nell'aria

- Proprietà del materiale che consentono di resistere a temperature e condizioni estreme

- Studio di caso: guarnizioni in gomma nei sistemi di pompaggio offshore di petrolio e gas

- Scegliere il giusto materiale per le guarnizioni in gomma per ambienti difficili

- Principali applicazioni in pompe, valvole e giunzioni meccaniche

-

Scienza dei materiali: scegliere la gomma giusta per la massima affidabilità

- Proprietà dei materiali comuni per le guarnizioni in gomma: nitrile, EPDM, silicone e neoprene

- Gomma sintetica contro gomma naturale: prestazioni nell'imbottitura industriale

- Equilibrio tra sostenibilità e durata: gomma biodegradabile e gomma durevole

- Innovazioni nella formulazione della gomma per una migliore resistenza termica e chimica

-

Sezione FAQ

- Perché le guarnizioni in gomma sono importanti per l'integrità dei macchinari?

- Quali materiali sono raccomandati per condizioni di temperatura estrema?

- Come fanno le guarnizioni in gomma a risparmiare?

- Quali sono le industrie che traggono maggior beneficio dalle applicazioni di guarnizioni in gomma?

EN

EN