Miljømessig utssetting og behov for kjemisk motstandsdyktighet

Å velge riktig gummi materiale for anvendelser som blir utsatt for miljøpåvirkning er avgjørende for holdbarhet og ytelse. Ulike miljøfaktorer, som UV-stråling, ozonpåvirkning og ekstreme værforhold, påvirker gummimaterialer betydelig. For eksempel er etylen-propylen-dien (EPDM) gummi høygrads motstandsdyktig mot værmessig skade, noe som gjør det til et fremragende valg for utendørs segl og maling. Kjemisk motstand er like viktig, spesielt i anvendelser der gummisegler kommer i kontakt med oljer, løyter og syrer. Nitrilgummi (NBR), kjent for sin fremragende oljemotstand, brukes ofte i bilindustrien for segl som blir utsatt for drivstoff. Statistikk viser at feilaktig valg av gummi fører til økte feilrate, spesielt under strenge miljøforhold. Bransjestandarder, som de fra ASTM, gir retningslinjer for testing av gummimaterialers miljømotstand, for å sikre at de oppfyller nødvendige krav til holdbarhet.

Temperaturintervall og krav til holdbarhet

I industrielle anvendelser må gummimaterialer klare spesifikke temperaturintervaller for å sikre funksjonalitet og lengde på livstid. Ekstreme temperaturer kan påvirke gummiens elastisitet og holdbarhet, noe som fører til ytelsesnedbrytning. For eksempel er stiren-butadien-gummi (SBR) høyt sett for dets motstandsdyktighet mot varme, noe som gjør det egnet for bil- og lastebildegger. Data viser at silikongummi, på grunn av dens lave termisk ledningsevne, presterer godt i høytemperatursituasjoner, men gir begrenset kjemisk motstand. Når man vurderer den lange siktens holdbarhet til gummimaterialer under ulike termiske forhold, er det avgjørende å ta hensyn til deres termiske egenskaper nøye. Beste praksis foreslår at grundige evalueringstester gjennomføres for å avgjøre hvordan temperatursvingninger kan påvirke gummiens strukturelle integritet og ytelse over tid.

EPDM-gummiforstag for vær- og vannmotstand

EPDM (Ethylene Propylene Diene Monomer) gumm er kjent for sin utmerkede motstandighet mot vær og vann, noe som gjør den ideell for utendørsanvendelser. Dens robusthet mot ultraviolette (UV) stråler, ozon og klimaekstremer lar den opprettholde ytelsen i anvendelser som takdekking og bilforseglinger. Flere industrier foretrekker EPDM-forseglinger på grunn av deres langtidslidelighet, selv ved kontinuerlig utssetting for hårde miljøforhold. Disse egenskapene bekreftes ofte gjennom sertifiseringer og laboratorieprøver som følger bransjeveiledninger, som bekrefter at EPDM er egnet for kravstilte miljøer.

Nitrilgumm for olje- og branneolmotstand

Nitrilgummi, eller NBR, viser utmerket motstandighet mot oljer og branner, takket være dets unike sammensetning. Dette gjør det til en fremragende valg i bil- og luftfartindustrien, hvor gummit må motstå langvarig utssetting for petroleumbaserte stoffer. Studier viser dets ypperi i sammenligning med andre gummityper i disse miljøene. Standardanvendelser inkluderer malker, seglinger og slanger. Selv om det finnes alternativer som neopren for oljemotstandighet, er nitrilgummis effektivitet og spesifikke motstandsdyktighet i oljebaserte anvendelser ofte grunnlaget for at det blir foretrukket materiale.

Silikongummi i høytemperaturtilfeller

Silikoner gummistår ut for sin termiske stabilitet, noe som gjør det til det første materialet for høytemperaturapplikasjoner. Industrier som matforarbeiding og luft- og romfart bruker ofte silikonrubber for dets evne til å forblir fleksibelt og bestandig over et bredt temperaturområde. Trots sine fordeler kan den høyere kosta av silikon sammenlignet med andre gummi-materialer være en ulempe. Dette krever ofte en nøye kostnadsfordelingsanalyse. Likevel styrker ytelsesdata og vitnesbyrd fra bransjeeksperter silikonrubbers effektivitet, hvilket gjør det til en verdifull investering for høytemperatursituasjoner.

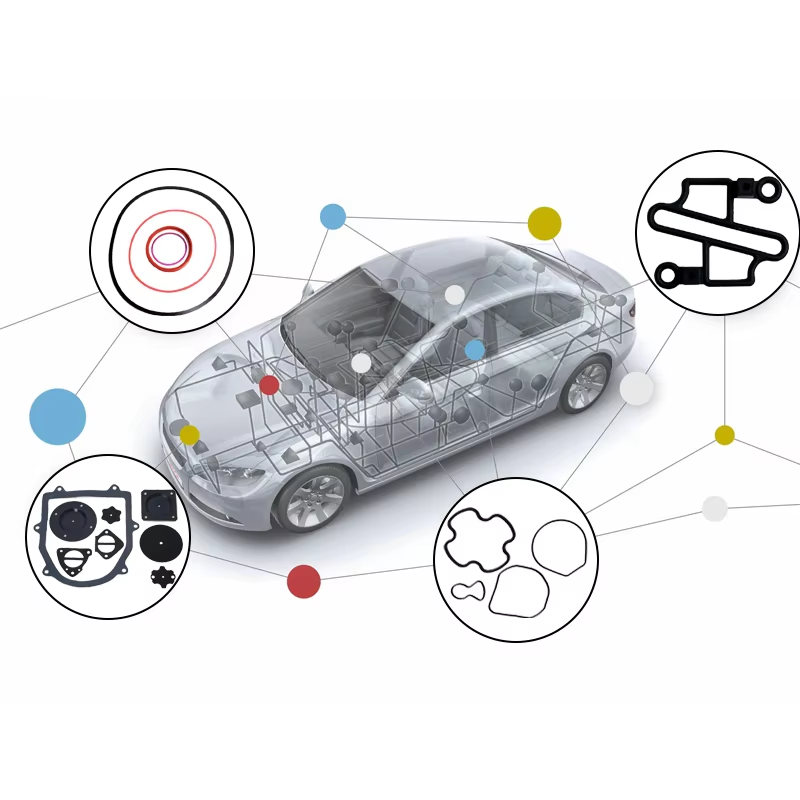

Å velge mellom runde gummijuster og tilpassede former

Når du velger den riktige gummietsjen, er det avgjørende å forstå kravene til anvendelsen. Runde gummietsjer er ofte den naturlige valget for standardseglingsanvendelser på grunn av deres enkle design og lett installasjon. De presterer godt i miljøer hvor jevn trykk blir brukt, noe som gjør dem ideelle for generelle seglingsoppgaver. På den andre side tilbyr tilpassede former for etsjer stor versjonalitet tilpasset spesialbehov, særlig i komplekse monteringsprosesser eller maskinering. Disse etsjene kan utformes for å møte spesifikke designkriterier, noe som forbedrer ytelsen i unike driftsmiljøer.

For å velge mellom disse alternativene, må man vurdere balansen mellom kostnadseffektivitet og funksjonalitet. Mens runde gummiforstag gir en enkel løsning ofte til lavere pris, gir tilpassede former den nødvendige fleksibiliteten for komplekse anvendelser. For eksempel viste en kasusstudie fra bilindustrien suksessen med å bruke tilpassede forstag i rom med uregelmessige geometrier, noe som resulterte i bedre forsegling og forhindre mot etterslipping. Til slutt bestemmes valget av de spesifikke forseglingskravene til anvendelsen, der man tar hensyn til faktorer som form, trykk og miljøforhold.

EPDM vs. Andre Materialer for Langsiktig Forsegling

Å velge riktig materiale for gummidet er avgjørende for langtids effektivitet i forsegling. EPDM-gummidet er kjent for sin utmerkede motstand mot vær og vann, noe som gjør dem til en fremragende valg i anvendelser som blir utsatt for strenge miljøforhold. Når de sammenlignes med andre materialer som neopren og nitril, viser EPDM-gummidet overlegne forseglingsegenskaper, særlig i situasjoner som krever varig holdbarhet og ytelse på lange løp.

Miljømellomfaktorer, som utssetting for UV-stråling og varierende temperaturer, påvirker betydelig livslengden og ytelsen til gasketmaterialer. Forskning viser at EPDM-gaskets opprettholder sin integritet mye bedre enn neopren over lengre tidsperioder. Ekspertmeninger ofte foretrekker EPDM for dets motstand i utendørsapplikasjoner, og refererer til dets bruk i bilindustrien for værmellomforing som et bevis på dets effektivitet. Reallivsapplikasjoner, som takking og kjølesystemer, viser ofte forbedret ytelse når EPDM blir valgt, hvilket underbygger dets egnet for å klare utfordrende vilkår og sikre langtidslidelighet.

Bilstandarder for batterisealer i elbiler

I bilindustrien må gummimaterialer som brukes i batterisealer for elektriske kjøretøy (EV) følge strikte standarder, særlig de som er satt av organisasjoner som Society of Automotive Engineers (SAE). Disse standardene sikrer at sealene har kritiske egenskaper som varmebestandighet, kjemisk stabilitet og elektrisk isolasjon, som er avgjørende for sikkerhet og ytelse i den høytt kravstillede miljøet til EV-er. Med den raske veksten i produksjonen av EV-er, som forventes å ha en gjennomsnittlig årlig vekstfaktor på over 20% de neste årene, har behovet for pålitelige gummi-sealer økt betydelig. Industrieksperter peker på at å velge riktige materialer for EV-applikasjoner er en kompleks utfordring, da materialene må klare ulike forhold samtidig som de opprettholder effektivitet og varighet.

Overholdelse av drikkevannsregler

Gummimaterialer som brukes i drikkevannsanlegg må oppfylle spesifikke forskrifter for å sikre sikkerhet og yteevne, som NSF/ANSI 61. Oppfyllelse av disse kravene er avgjørende ikke bare for å opprettholde offentlig helse, men også for å unngå juridiske konsekvenser forbundet med uoppfylt regelverk. Egnet materialer for disse anleggene inkluderer EPDM og silikonkutt, kjent for sin fremragende motstand mot vann og en rekke temperaturer. Nye teknologiske fremsteg innen gummiproduksjon søker å forbedre materialeegenskaper, slik som forbedret motstand mot mikrobiell vekst og kjemisk nedbryting. Disse utviklingene er avgjørende for å sikre at gummimaterialer oppfyller de stadig strengere standardene satt for drikkevannsanlegg, og gir langvarig sikkerhet og pålitelighet.

Prototyping Under Simulerte Forhold

Å prototypere gummimaterialer under simulerte forhold er avgjørende for å sikre produktets pålitelighet og ytelse. Ved å imitere de miljømessige og driftsmessige forholdene et produkt vil møte, lar prototyper oss forutsi hvordan materialer kanskje vil oppføre seg i virkelige situasjoner. Akselererte aldningstester brukes for eksempel til å simulere de lange sikt effektene av vær, temperaturendringer og mekanisk stress innen en kort tidsperiode. Disse testene lar produsenter oppdage potensielle svakheter og håndtere dem før produktlansering. Suksesshistorier i gummiindustrien, som utviklingen av EPDM-gummiforsetter, viser at omfattende prototyping kan føre til produkter som presterer godt under kravstilte forhold.

Vurdering av skurremotstand og levetid

Å vurdere skuffesterkeheten til gummimaterialer er avgjørende, spesielt for høyprestasjonsanvendelser. Skuffetestinger, som abrasjonstester, er vesentlige for å forutsi en produkts levetid ved å måle hvor godt et materiale klare seg under kontinuerlig bruk. Ved å evaluere forskjellige gummi-kombinasjoner kan industrien velge materialer som passer best for spesifikke anvendelser, som EPDM-gummi jordninger, kjent for sin motstand mot miljøpåvirkning. Næringsstandarder etablert av ASTM veileder disse vurderingene, og sørger for konsekvens og pålitelighet. Dessuten understreker innsikter fra kasusstudier betydningen av å velge riktig gummi-materiale for å maksimere ytelse og forlenge produktets langlege over tid.

EN

EN