Potrzeby dotyczące ekspozycji środowiskowej i odporności na chemikalia

Wybór odpowiednich materiałów gumowych dla zastosowań narażonych na oddziaływanie środowiskowe jest kluczowy dla trwałości i wydajności. Różne czynniki środowiskowe, takie jak promieniowanie UV, ekspozycja na ozon oraz ekstremalne warunki pogodowe, znacząco wpływają na materiały gumowe. Na przykład, guma etylenu-propylene-dienu (EPDM) charakteryzuje się wysoką odpornością na uszkodzenia spowodowane warunkami atmosferycznymi, co czyni ją doskonałym wyborem do pieczęci i krawędziotworów użytkowych. Odporność chemiczna jest równie ważna, zwłaszcza w zastosowaniach, w których krawędzie gumowe stykają się z olejami, roztworzaczami i kwasami. Guma nitradowa (NBR), znana z wyjątkowej odporności na oleje, jest często stosowana w pieczęciach samochodowych narażonych na paliwa. Statystyki wskazują, że nieodpowiedni wybór guma prowadzi do wzrostu wskaźników awarii, zwłaszcza w surowych warunkach środowiskowych. Standardy branżowe, takie jak te opracowane przez ASTM, dostarczają wytycznych dotyczących testowania odporności materiałów gumowych na czynniki środowiskowe, zapewniając, że spełniają one niezbędne kryteria trwałości.

Zakres temperatury i wymagania dotyczące trwałości

W zastosowaniach przemysłowych materiały gumowe muszą wytrzymać określone zakresy temperatur, aby zapewnić funkcjonalność i długowieczność. Ekstremalne temperatury mogą wpływać na elastyczność i trwałość guma, co prowadzi do pogorszenia się wydajności. Na przykład, guma styrenowo-butadienowa (SBR) jest ceniona za swoją odporność na wysokie temperatury, co czyni ją odpowiednią do opon samochodowych i ciężarówek. Dane wskazują, że guma siarka, ze względu na niską przewodnictwo cieplne, wyróżnia się w zastosowaniach przy wysokich temperaturach, ale oferuje ograniczoną odporność chemiczną. Ocena długoterminowej trwałości materiałów gumowych w różnych warunkach termicznych wymaga starannej analizy ich właściwości termicznych. Najlepsze praktyki sugerują przeprowadzenie szczegółowych testów oceny, aby ustalić, jak zmiany temperatury mogą wpłynąć na integralność strukturalną i wydajność guma w czasie.

Klamry gumowe EPDM do ochrony przed warunkami atmosferycznymi i wodą

Kauczuk EPDM (Ethylene Propylene Diene Monomer) jest słynny z doskonałej odporności na warunki atmosferyczne i wodę, co czyni go idealnym do zastosowań na zewnątrz. Jego odporność na promieniowanie ultrafioletowe (UV), ozon i ekstremalne warunki klimatyczne pozwala mu utrzymywać wydajność w zastosowaniach takich jak dachowanie i hermetyki samochodowe. Wiele branż preferuje spinki EPDM ze względu na ich długoterminową niezawodność, nawet przy ciągłym narażeniu na surowe warunki środowiskowe. Te jakości są często potwierdzane certyfikatami i badaniami laboratoryjnymi zgodnymi z wytycznymi branży, potwierdzającymi nadanie EPDM do wymagających środowisk.

Kauczuk nitradowy do zastosowań oporowych na olej i paliwo

Kauczuk nitradowy, czyli NBR, wykazuje wyjątkową oporność na oleje i paliwa dzięki swojemu unikatowemu składowi. Dzieje się tak dlatego, że jest to materiał pierwszego wyboru w przemyśle motoryzacyjnym i lotniczym, gdzie kauczuk musi odpierać długotrwałe oddziaływanie substancji naftowych. Badania pokazują jego wyższe osiągnięcia w porównaniu z innymi rodzajami kauczuku w tych środowiskach. Standardowe zastosowania obejmują spinki, uszczelki i gumy. Choć istnieją alternatywy, takie jak neopren do odporności na oleje, efektywność i określona odporność kauczuku nitradowego w zastosowaniach opartych na ropy naftowej czynią go często preferowanym materiałem.

Kauczuk silikonowy w warunkach wysokich temperatur

Kauczuk silikonowy wyróżnia się swoją stabilnością termiczną, co sprawia, że jest to materiał wyjściowy dla zastosowań przy wysokich temperaturach. Przemysły, takie jak przetwórstwo żywności i lotnictwo kosmiczne, często wykorzystują kauczuk silikonowy ze względu na jego zdolność do pozostawania elastycznym i trwałym w szerokim zakresie temperatur. Pomimo swoich zalet, wyższy koszt silikonu w porównaniu do innych materiałów gumowych może być wadą. To zazwyczaj wymaga starannej analizy kosztów i korzyści. Mimo to, dane dotyczące wydajności i opinie ekspertów branżowych potwierdzają skuteczność kauczuku silikonowego, czyniąc go wartościowym inwestycją w sytuacjach o wysokich temperaturach.

Wybór między okrągłymi spinkami guma a niestandardowymi kształtami

Podczas wybierania odpowiedniego spęgu gumowego, zrozumienie wymagań aplikacji jest krytyczne. Spęgi gumowe w kształcie koła są często standardowym rozwiązaniem dla zastosowań pieczętujących dzięki prostocie konstrukcji i łatwemu montażowi. Są one doskonałe w środowiskach, gdzie stosowana jest jednostajna ciśnienie, co czyni je idealnym rozwiązaniem do zadań pieczętujących ogólnego przeznaczenia. Z drugiej strony, spęgi o niestandardowych kształtach oferują wielofunkcyjność dopasowaną do specjalistycznych potrzeb, zwłaszcza w złożonych zestawieniach lub procesach obróbki. Te spęgi mogą być projektowane tak, aby spełniać określone kryteria projektowe, poprawiając wydajność w unikalnych warunkach eksploatacji.

Aby wybrać między tymi opcjami, należy uwzględnić równowagę między kosztownością a funkcjonalnością. Podczas gdy okrągłe klamry guma oferują proste rozwiązanie często za niższy koszt, niestandardowe kształty zapewniają niezbędną elastyczność dla złożonych zastosowań. Na przykład, studium przypadku w przemyśle samochodowym pokazało sukces zastosowania niestandardowych klamr w miejscach o nieregularnej geometrii, co spowodowało lepszą integralność szczelienia i zapobieganie wyciekom. Ostatecznie wybór zależy od konkretnych wymagań dot. szczelienia w danym zastosowaniu, biorąc pod uwagę czynniki takie jak kształt, ciśnienie i warunki środowiskowe.

EPDM vs. Inne Materiały do Długoterminowego Szczelienia

Wybór odpowiedniego materiału na spinkę jest kluczowy dla długoterminowej efektywności hermetyzacji. Spinki EPDM są sławne z powodu swojej wyjątkowej odporności na warunki atmosferyczne i wodę, co czyni je lepszym wyborem w zastosowaniach narażonych na surowe warunki środowiskowe. W porównaniu do innych materiałów, takich jak chloropren i krajorka, spinki EPDM wykazują lepsze zdolności hermetyzacyjne, zwłaszcza w sytuacjach wymagających długotrwałej trwałości i wydajności.

Czynniki środowiskowe, takie jak narażenie na promieniowanie UV i zmieniające się temperatury, istotnie wpływają na trwałość i wydajność materiałów uszczelniających. Badania wskazują, że uszczelnienia EPDM zachowują swoją integralność znacznie lepiej niż kloropren na dłuższe okresy. opinie ekspertów często preferują EPDM ze względu na jego odporność w zastosowaniach na zewnątrz, cytując jego użycie w sektorze motoryzacyjnym do uszczelniania przed warunkami atmosferycznymi jako dowód na jego skuteczność. Rzeczywiste zastosowania, takie jak dachy i systemy wentylacji, często pokazują poprawioną wydajność, gdy wybiera się EPDM, podkreślając jego nadanie do radzenia sobie z trudnymi warunkami i zapewnienia długoterminowej niezawodności.

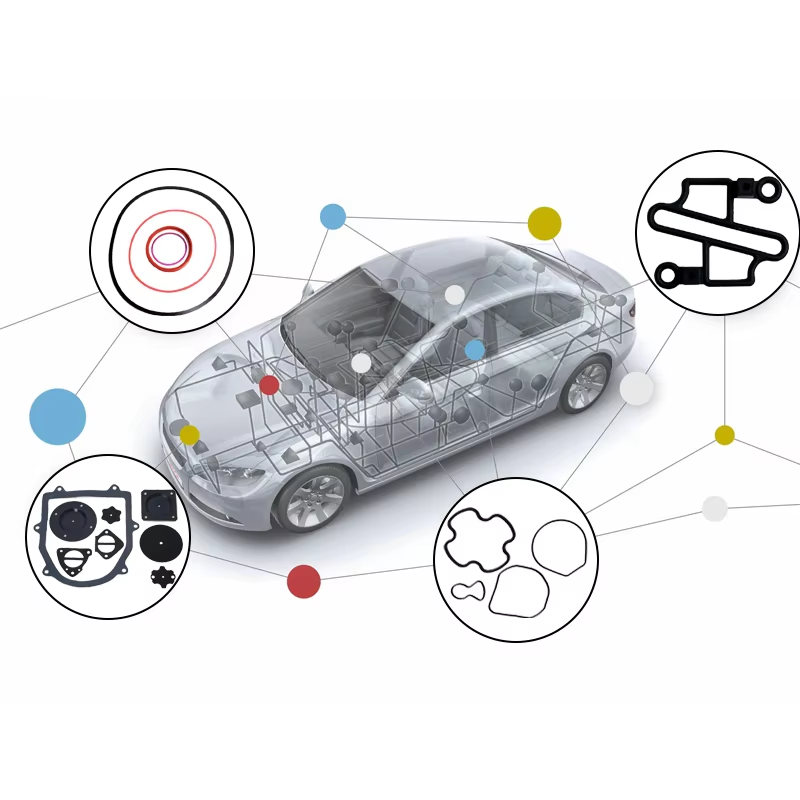

Standardy motoryzacyjne dla uszczelnień baterii EV

W przemyśle motoryzacyjnym materiały gumowe używane w uszczelniach baterii pojazdów elektrycznych (EV) muszą spełniać surowe standardy, zwłaszcza te ustalone przez organizacje takie jak Society of Automotive Engineers (SAE). Te standardy gwarantują, że uszczelnienia posiadają kluczowe właściwości, takie jak odporność na wysoką temperaturę, stabilność chemiczną i izolację elektryczną, które są niezbędne dla bezpieczeństwa i wydajności w wymagającym środowisku pojazdów elektrycznych. Wraz z szybkim wzrostem produkcji pojazdów elektrycznych, który ma osiągnąć roczny przyrost ponad 20% w najbliższych latach, wzrosła znacząco potrzeba niezawodnych gumowych uszczelnień. Eksperci branżowi podkreślają, że wybór odpowiednich materiałów do zastosowań w EV jest złożonym wyzwaniem, ponieważ materiały te muszą wytrzymać różnorodne warunki, jednocześnie zachowując wydajność i trwałość.

Zgodność z regulacjami dotyczącymi wody pitnej

Materiały gumowe używane w aplikacjach wodociągowych muszą spełniać określone przepisy, aby zapewnić bezpieczeństwo i wydajność, takie jak NSF/ANSI 61. Zgodność jest kluczowa nie tylko dla utrzymania zdrowia publicznego, ale także dla uniknięcia konsekwencji prawnych związanych z niedozwolonością. Przydatne materiały dla tych aplikacji to EPDM i guma silicone, znane z doskonałej odporności na wodę i szeroki zakres temperatur. Ostatnie osiągnięcia technologiczne w produkcji gumy mają na celu poprawę właściwości materiałów, takich jak zwiększone opór na rozwój mikrobiologiczny i degradację chemiczną. Te rozwoje są kluczowe w zapewnieniu, że materiały gumowe spełniają coraz surowsze standardy wprowadzane dla aplikacji wodociągowych, zapewniając długoterminowe bezpieczeństwo i niezawodność.

Prototypowanie w warunkach symulowanych

Tworzenie prototypów materiałów gumowych w warunkach symulowanych jest kluczowe dla zapewnienia niezawodności i wydajności produktu. Symulując warunki środowiskowe i operacyjne, z jakimi produkt będzie się konfrontował, prototypy pozwalają nam przewidzieć, jak materiały mogą się zachowywać w rzeczywistych sytuacjach. Testy przyspieszonego starzenia na przykład są stosowane do symulacji długoterminowych efektów działania pogody, zmian temperatury i stresu mechanicznego w krótkim czasie. Te testy umożliwiają producentom wykrycie potencjalnych słabości i ich rozwiązania przed wprowadzeniem produktu na rynek. Udane przypadki w przemyśle gumowym, takie jak rozwój spinków gumowych EPDM, pokazują, że kompleksowe tworzenie prototypów może prowadzić do produktów, które wyróżniają się w warunkach wymagających.

Ocena oporu na zużycie i długość użytkowania

Ocena odporności na zużycie materiałów gumowych jest kluczowa, zwłaszcza w zastosowaniach wymagających wysokiej wydajności. Testy odporności na zużycie, takie jak testy odrywania, są istotne w przewidywaniu czasu życia produktu poprzez pomiar tego, jak dobrze materiał radzi sobie z ciągłym użytkowaniem. Oceniając różne kompoundy gumowe, przemysł może wybrać materiały najlepiej dopasowane do konkretnych zastosowań, takich jak spinki gumowe EPDM, znane z ich trwałości w obliczu zużycia środowiskowego. Standardy branżowe ustanowione przez ASTM kierują tymi ocenami, zapewniając spójność i niezawodność. Ponadto, wnioski z analiz przypadków podkreślają wagę wyboru odpowiedniego materiału gumowego w celu maksymalizacji wydajności i przedłużenia czasu życia produktu w czasie.

EN

EN